芯片,是LED的核心部件。目前國內(nèi)外有(yǒu)很(hěn)多(duō)LED芯片廠家(jiā),然芯片分類沒有(yǒu)統一的标準,若按功率分類,則有(yǒu)大(dà)功率和(hé)中小(xiǎo)功率之分;若按顔色分類,則主要為(wèi)紅色、綠色、藍(lán)色三種;若按形狀分類,一般分為(wèi)方片、圓片兩種;若按電(diàn)壓分類,則分為(wèi)低(dī)壓直流芯片和(hé)高(gāo)壓直流芯片。國內(nèi)外芯片技(jì)術(shù)對比方面,國外芯片技(jì)術(shù)新,國內(nèi)芯片重産量不重技(jì)術(shù)。

襯底材料和(hé)晶圓生(shēng)長技(jì)術(shù)成關鍵

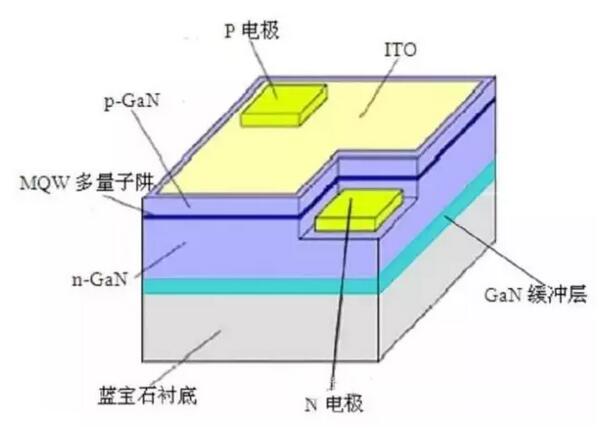

目前,LED芯片技(jì)術(shù)的發展關鍵在于襯底材料和(hé)晶圓生(shēng)長技(jì)術(shù)。除了傳統的藍(lán)寶石、矽(Si)、碳化矽(SiC)襯底材料以外,氧化鋅(ZnO)和(hé)氮化镓(GaN)等也是當前LED芯片研究的焦點。目前,市面上(shàng)大(dà)多(duō)采用藍(lán)寶石或碳化矽襯底來(lái)外延生(shēng)長寬帶隙半導體(tǐ)氮化镓,這兩種材料價格都非常昂貴,且都為(wèi)國外大(dà)企業所壟斷,而矽襯底的價格比藍(lán)寶石和(hé)碳化矽襯底便宜得(de)多(duō),可(kě)制(zhì)作(zuò)出尺寸更大(dà)的襯底,提高(gāo)MOCVD的利用率,從而提高(gāo)管芯産率。所以,為(wèi)突破國際專利壁壘,中國研究機構和(hé)LED企業從矽襯底材料着手研究。

但(dàn)問題是,矽與氮化镓的高(gāo)質量結合是LED芯片的技(jì)術(shù)難點,兩者的晶格常數(shù)和(hé)熱膨脹系數(shù)的巨大(dà)失配而引起的缺陷密度高(gāo)和(hé)裂紋等技(jì)術(shù)問題長期以來(lái)阻礙着芯片領域的發展。

無疑,從襯底角度看,主流襯底依然是藍(lán)寶石和(hé)碳化矽,但(dàn)矽已經成為(wèi)芯片領域今後的發展趨勢。對于價格戰相對嚴重的中國來(lái)說,矽襯底更有(yǒu)成本和(hé)價格優勢:矽襯底是導電(diàn)襯底,不但(dàn)可(kě)以減少(shǎo)管芯面積,還(hái)可(kě)以省去對氮化镓外延層的幹法腐蝕步驟,加之,矽的硬度比藍(lán)寶石和(hé)碳化矽低(dī),在加工方面也可(kě)以節省一些(xiē)成本。

目前LED産業大(dà)多(duō)以2英寸或4英寸的藍(lán)寶石基闆為(wèi)主,如能采用矽基氮化镓技(jì)術(shù),至少(shǎo)可(kě)節省75%的原料成本。據日本三墾電(diàn)氣公司估計(jì),使用矽襯底制(zhì)作(zuò)大(dà)尺寸藍(lán)光氮化镓LED的制(zhì)造成本将比藍(lán)寶石襯底和(hé)碳化矽襯底低(dī)90%。

國內(nèi)外芯片技(jì)術(shù)差異大(dà)

在國外,歐司朗、美國普瑞、日本三墾等一流企業已經在大(dà)尺寸矽襯底氮化镓基LED研究上(shàng)取得(de)突破,飛利浦、韓國三星、LG、日本東芝等國際LED巨頭也掀起了一股矽襯底上(shàng)氮化镓基LED的研究熱潮。其中,在2011年,美國普瑞在8英寸矽襯底上(shàng)研發出高(gāo)光效氮化镓基LED,取得(de)了與藍(lán)寶石及碳化矽襯底上(shàng)頂尖水(shuǐ)平的LED器(qì)件性能相媲美的發光效率160lm/W;在2012年,歐司朗成功生(shēng)産出6英寸矽襯底氮化镓基LED。

反觀中國內(nèi)地,LED芯片企業技(jì)術(shù)的突破點主要還(hái)是提高(gāo)産能和(hé)大(dà)尺寸藍(lán)寶石晶體(tǐ)生(shēng)長技(jì)術(shù),除了晶能光電(diàn)在2011年成功實現2英寸矽襯底氮化镓基大(dà)功率LED芯片的量産外,中國芯片企業在矽襯底氮化镓基LED研究上(shàng)無大(dà)的突破,目前中國內(nèi)地LED芯片企業還(hái)是主攻産能、藍(lán)寶石襯底材料及晶圓生(shēng)長技(jì)術(shù),三安光電(diàn)、德豪潤達、同方股份等內(nèi)地芯片巨頭也大(dà)多(duō)在産能上(shàng)取得(de)突破。