随着電(diàn)子産品與技(jì)術(shù)的不斷發展創新,電(diàn)子産品的設計(jì)概念逐漸走向輕薄、短(duǎn)小(xiǎo),印刷電(diàn)路闆(PCB)的設計(jì)也在向小(xiǎo)孔徑、高(gāo)密度、多(duō)層數(shù)、細線路的方向發展。而伴随線路闆層數(shù)厚度增加和(hé)孔徑的減小(xiǎo),産品通(tōng)孔厚徑比增加明(míng)顯,PTH加工難度逐漸加大(dà),易導緻孔內(nèi)無金屬現象頻發。針對此類問題,本文通(tōng)過藥水(shuǐ)異常、特殊設計(jì)及生(shēng)産操作(zuò)等方面介紹深孔電(diàn)鍍在PTH過程中孔內(nèi)無金屬現象産生(shēng)的具體(tǐ)原因,并根據不同原因确定預防及改善措施,确保PTH良好,保證後續深孔電(diàn)鍍效果。

線路闆PTH原理(lǐ)

PTH也稱電(diàn)鍍通(tōng)孔,主要作(zuò)用是通(tōng)過化學方法在絕緣的孔內(nèi)基材上(shàng)沉積上(shàng)一層薄銅,為(wèi)後續電(diàn)鍍提供導電(diàn)層,從而達到內(nèi)外層導通(tōng)的作(zuò)用。PTH主要流程如下圖1所示:

圖1 PTH流程圖

其中,涉及化學反應如下所示:

活化:Pd2++2Sn2+→[PdSn]2+——在溶液中反應形成不穩定絡合物

[PdSn]2+→Pd+Sn4++Sn2+——大(dà)部分絡合物被還(hái)原成金屬钯

SnCl2+H2→Sn(OH)Cl+HCl——活化後水(shuǐ)洗時(shí)SnCl2水(shuǐ)解生(shēng)成堿式錫酸鹽沉澱

随着SnCl沉澱,Pd核也一起在活化的基材表面沉積

沉銅:HCHO+OH-→H2+HCHOO-——Pd作(zuò)為(wèi)催化劑時(shí),該步反應才能得(de)以進行(xíng)

Cu+H2+OH-→Cu+2H2O——銅離子在堿性條件下被還(hái)原成金屬銅

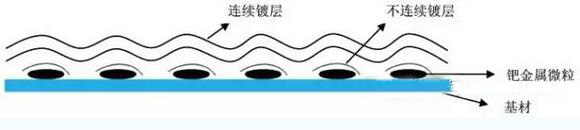

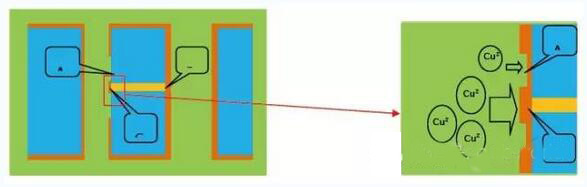

PTH後孔內(nèi)結構如下圖2所示:

圖2 化學鍍銅沉積示意圖

PTH 孔內(nèi)無銅産生(shēng)原因分析及改善措施

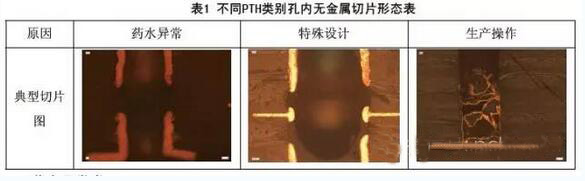

由于深孔電(diàn)鍍産品縱橫比較高(gāo),導緻在PTH過程中,孔內(nèi)藥水(shuǐ)交換困難,極易出現孔內(nèi)無金屬現象。線路闆PTH流程孔內(nèi)無金屬切片形态明(míng)顯,不同原因所造成孔內(nèi)無金屬現象相近,需仔細分析區(qū)分才能辨别出造成該缺陷真正原因,根據不同切片形态,可(kě)将PTH孔內(nèi)無金屬分為(wèi)如表3.1中三大(dà)類:

1 藥水(shuǐ)異常類

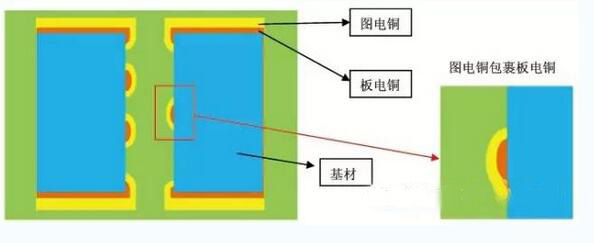

藥水(shuǐ)異常所造成PTH孔內(nèi)無金屬缺陷主要表現為(wèi)孔內(nèi)星點裝PTH不良,缺陷處圖電(diàn)銅包裹闆電(diàn)銅,缺陷示意圖如下圖3:

圖3 藥水(shuǐ)異常PTH孔內(nèi)無金屬示意圖

1.1 産生(shēng)原因

A. 活化劑中钯離子含量不足,導緻在活化的過程中無法形成足夠的膠體(tǐ)钯沉積在基材表面,在後續沉銅過程中,缺少(shǎo)钯離子催化從而導緻孔壁沉銅不良,引起孔內(nèi)無金屬缺陷。

B. 活化缸內(nèi)滲入微小(xiǎo)氣泡,引起缸內(nèi)膠體(tǐ)钯水(shuǐ)解,使活化缸喪失活化功能,孔內(nèi)無法沉積銅層。

C. 溶液內(nèi)PH值過低(dī),由于化學沉銅需要在強減性條件下才能進行(xíng),PH過低(dī)時(shí)甲醛還(hái)原能力下降,影(yǐng)響沉銅反應速率,造成沉銅不良。

D. 沉銅缸內(nèi)絡合劑不足,導緻部分銅離子生(shēng)成氫氧化銅沉澱,銅缸內(nèi)沒有(yǒu)足夠的銅離子進行(xíng)反應來(lái)沉積到孔壁內(nèi)側,導緻沉銅不良發生(shēng)。

1.2 改善措施

在PTH生(shēng)産過程中,對于活化缸及沉銅缸,應保證缸內(nèi)各個(gè)組分維持在正常的工藝濃度範圍內(nèi),以保證化學反應的有(yǒu)序進行(xíng)。除此之外,缸內(nèi)PH及溫度等也會(huì)影(yǐng)響孔壁內(nèi)側沉銅效果,應持續對其監控。

活化缸內(nèi)膠體(tǐ)钯受細小(xiǎo)氣泡影(yǐng)響,極易産生(shēng)水(shuǐ)解,因此,應保證缸內(nèi)管道(dào)無漏氣現象,保證膠體(tǐ)钯的正常反應。

2 特殊設計(jì)類

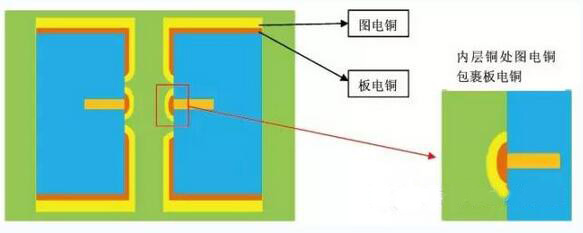

此類原因所造成孔內(nèi)無金屬切片形态主要表現為(wèi)缺陷處明(míng)顯圖電(diàn)銅包裹闆電(diàn)銅,同時(shí)缺陷處存在內(nèi)層銅被電(diàn)鍍加厚現象,如下示意圖4:

圖4 特殊設計(jì)孔內(nèi)無金屬示意圖

2.1 産生(shēng)原因

對于深孔電(diàn)鍍産品,縱橫比往往較大(dà),在這種情況下,孔內(nèi)藥水(shuǐ)交換速率下降明(míng)顯,導緻PTH過程中孔中心部沉銅層往往不夠緻密。

在這種情況下,若闆內(nèi)孔存在如下圖5所示設計(jì),則在PTH後闆電(diàn)過程中,內(nèi)層銅A處因縱橫比過大(dà)沉銅層相比于B處不夠緻密,導緻在闆電(diàn)通(tōng)電(diàn)後電(diàn)勢高(gāo)于B處,因B處通(tōng)過內(nèi)層銅與C相導通(tōng),故雖然A較C更接近孔口,但(dàn)電(diàn)勢仍較高(gāo),吸收銅離子能力小(xiǎo)于C點。另深孔電(diàn)鍍在闆電(diàn)過程中,孔內(nèi)溶液交換速度較慢,孔內(nèi)銅離子相對較少(shǎo)。

基于以上(shàng)兩點,在闆電(diàn)過程中,A處在原本銅離子相對較少(shǎo)的情況下,因電(diàn)勢原因吸收銅離子能力再次下降,直接導緻其電(diàn)鍍銅層厚度不足,A處在後續工序(外層圖形及圖形電(diàn)鍍)前處理(lǐ)因損銅造成孔內(nèi)開(kāi)路,從而引起孔內(nèi)無金屬缺陷。

圖5 孔內(nèi)沉銅厚度差異示意圖

2.2 預防措施

針對此類設計(jì)上(shàng)的問題,在保證設計(jì)原稿不變更的情況下,可(kě)以适當調整沉銅及闆電(diàn)參數(shù),以保證A處銅厚足夠,避免在後續流程中損銅開(kāi)路。

主要方法可(kě)以将原沉銅時(shí)間(jiān)延長或在完成一次沉銅後,将闆從預浸缸再次進闆沉銅,保證沉銅層厚度;還(hái)可(kě)以在一次沉銅後,小(xiǎo)電(diàn)流短(duǎn)時(shí)間(jiān)(8ASF*30min)闆電(diàn),闆電(diàn)後從除油缸進闆再次進行(xíng)沉銅,然後在闆電(diàn)将孔銅加厚至足夠;此外還(hái)可(kě)以在沉銅條件不變的情況下,适當降低(dī)闆電(diàn)電(diàn)流密度,延長電(diàn)鍍時(shí)間(jiān),保證孔內(nèi)銅離子足夠及鍍層均勻。

3 生(shēng)産操作(zuò)類

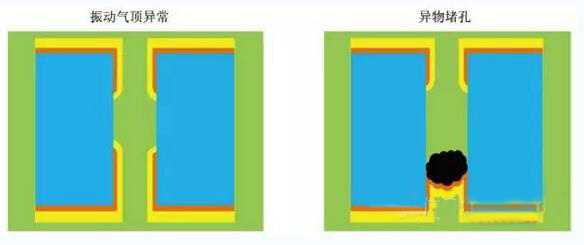

生(shēng)産操作(zuò)類造成PTH孔內(nèi)無金屬主要為(wèi)設備異常及違規操作(zuò),切片特點主要有(yǒu)孔內(nèi)殘存異物、孔內(nèi)缺陷處圖電(diàn)銅包裹闆電(diàn)銅等,其缺陷示意圖如下圖6:

圖6 生(shēng)産操作(zuò)孔內(nèi)無金屬示意圖

3.1 産生(shēng)原因

生(shēng)産操作(zuò)所造成孔內(nèi)無金屬主要為(wèi)PTH前去毛刺和(hé)PTH過程中活化及沉銅缸設備異常所造成,主要異常有(yǒu):PTH前去毛刺段後處理(lǐ)高(gāo)壓水(shuǐ)洗異常,導緻孔內(nèi)鑽屑銅粉等異物無法及時(shí)排出,造成後續PTH過程中,孔內(nèi)藥水(shuǐ)無法正常交換,從而導緻孔內(nèi)沉銅不良;此外,在PTH過程中,活化缸及沉銅缸內(nèi)振動及氣頂異常停止或振動幅度頻率不合格也會(huì)造成孔內(nèi)氣泡無法及時(shí)排出,影(yǐng)響孔內(nèi)藥水(shuǐ)交換,導緻沉銅異常,從而引起孔內(nèi)無金屬缺陷。

3.2 改善措施

針對高(gāo)縱橫比産品,在PTH及前處理(lǐ)去毛刺過程中務必保證設備處于正常工作(zuò)狀态,此外,對于此類深孔電(diàn)鍍産品,可(kě)是當更改工藝參數(shù),以保證孔內(nèi)清潔和(hé)足夠的藥水(shuǐ)交換。

在前處理(lǐ)去毛刺可(kě)采用正常去一次毛刺後再額外進行(xíng)高(gāo)壓搖擺水(shuǐ)洗,對産品孔內(nèi)進行(xíng)再次清潔;此外可(kě)在加工高(gāo)縱橫比産品時(shí)适當提高(gāo)PTH活化缸及沉銅缸電(diàn)振幅度,可(kě)将原2.5m/s提高(gāo)至3m/s,從而保證在PTH過程中,孔內(nèi)無氣泡殘存。

總結

針對深孔電(diàn)鍍産品闆厚較厚,孔徑較小(xiǎo),縱橫比高(gāo)的特點,為(wèi)保證在PTH過程中消除孔內(nèi)無金屬缺陷,需對設備、工藝參數(shù)以及工藝流程等進行(xíng)适當調整,以保證孔內(nèi)PTH質量。具體(tǐ)措施如下:

A. PTH前去毛刺後,再多(duō)進行(xíng)一次高(gāo)壓搖擺水(shuǐ)洗,以清除孔內(nèi)鑽屑等異物。

B. PTH過程中保證各缸尤其是活化及沉銅缸藥水(shuǐ)、溫度計(jì)PH參數(shù)都處在正常工藝範圍內(nèi)。

C. PTH過程中适當提高(gāo)活化缸及沉銅缸電(diàn)振幅度,由原2.5m/s提高(gāo)至3m/s。

D. 一次PTH後将闆從預浸缸再次進闆,額外沉銅一次;或者在PTH一次後,闆電(diàn)用8ASF電(diàn)鍍30NIN後再次從除油缸進闆沉銅;保證孔內(nèi)銅層均勻性。

E. PTH後闆電(diàn)需采用小(xiǎo)電(diàn)流長時(shí)間(jiān),以保證孔內(nèi)銅離子足夠保證孔壁電(diàn)鍍效果。