PCB闆變形的原因、危害與預防

一、PCB闆變形的危害

在自動化表面貼裝線上(shàng),電(diàn)路闆若不平整,會(huì)引起定位不準,元器(qì)件無法插裝或貼裝到闆子的孔和(hé)表面貼裝焊盤上(shàng),甚至會(huì)撞壞自動插裝機。裝上(shàng)元器(qì)件的電(diàn)路闆焊接後發生(shēng)彎曲,元件腳很(hěn)難剪平整齊。闆子也無法裝到機箱或機內(nèi)的插座上(shàng),所以,裝配廠碰到闆翹同樣是十分煩惱。目前的表面貼裝技(jì)術(shù)正在朝着高(gāo)精度、高(gāo)速度、智能化方向發展,這就對做(zuò)為(wèi)各種元器(qì)件家(jiā)園的PCB闆提出了更高(gāo)的平整度要求。

在IPC标準中特别指出帶有(yǒu)表面貼裝器(qì)件的PCB闆允許的最大(dà)變形量為(wèi)0.75%,沒有(yǒu)表面貼裝的PCB闆允許的最大(dà)變形量為(wèi)1.5%。實際上(shàng),為(wèi)滿足高(gāo)精度和(hé)高(gāo)速度貼裝的需求,部分電(diàn)子裝聯廠家(jiā)對變形量的要求更加嚴格,如我公司有(yǒu)多(duō)個(gè)客戶要求允許的最大(dà)變形量為(wèi)0.5%,甚至有(yǒu)個(gè)别客戶要求0.3%。

PCB闆由銅箔、樹(shù)脂、玻璃布等材料組成,各材料物理(lǐ)和(hé)化學性能均不相同,壓合在一起後必然會(huì)産生(shēng)熱應力殘留,導緻變形。同時(shí)在PCB的加工過程中,會(huì)經過高(gāo)溫、機械切削、濕處理(lǐ)等各種流程,也會(huì)對闆件變形産生(shēng)重要影(yǐng)響,總之可(kě)以導緻PCB闆變形的原因複雜多(duō)樣,如何減少(shǎo)或消除由于材料特性不同或者加工引起的變形,成為(wèi)PCB制(zhì)造商面臨的最複雜問題之一。

二、變形原因分析

PCB闆的變形需要從材料、結構、圖形分布、加工制(zhì)程等幾個(gè)方面進行(xíng)研究,本文将對可(kě)能産生(shēng)變形的各種原因和(hé)改善方法進行(xíng)分析和(hé)闡述。

電(diàn)路闆上(shàng)的鋪銅面面積不均勻,會(huì)惡化闆彎與闆翹。

一般電(diàn)路闆上(shàng)都會(huì)設計(jì)有(yǒu)大(dà)面積的銅箔來(lái)當作(zuò)接地之用,有(yǒu)時(shí)候Vcc層也會(huì)有(yǒu)設計(jì)有(yǒu)大(dà)面積的銅箔,當這些(xiē)大(dà)面積的銅箔不能均勻地分佈在同一片電(diàn)路闆上(shàng)的時(shí)候,就會(huì)造成吸熱與散熱速度不均勻的問題,電(diàn)路闆當然也會(huì)熱脹冷縮,如果漲縮不能同時(shí)就會(huì)造成不同的應力而變形,這時(shí)候闆子的溫度如果已經達到了Tg值的上(shàng)限,闆子就會(huì)開(kāi)始軟化,造成永久的變形。

電(diàn)路闆上(shàng)各層的連結點(vias,過孔)會(huì)限制(zhì)闆子漲縮 。

現今的電(diàn)路闆大(dà)多(duō)為(wèi)多(duō)層闆,而且層與層之間(jiān)會(huì)有(yǒu)向鉚釘一樣的連接點(vias),連結點又分為(wèi)通(tōng)孔、盲孔與埋孔,有(yǒu)連結點的地方會(huì)限制(zhì)闆子漲冷縮的效果,也會(huì)間(jiān)接造成闆彎與闆翹。

三、PCB闆變形的原因

(1)電(diàn)路闆本身的重量會(huì)造成闆子凹陷變形

一般回焊爐都會(huì)使用鏈條來(lái)帶動電(diàn)路闆于回焊爐中的前進,也就是以闆子的兩邊當支點撐起整片闆子,如果闆子上(shàng)面有(yǒu)過重的零件,或是闆子的尺寸過大(dà),就會(huì)因為(wèi)本身的種量而呈現出中間(jiān)凹陷的現象,造成闆彎。

(2)V-Cut的深淺及連接條會(huì)影(yǐng)響拼闆變形量

基本上(shàng)V-Cut就是破壞闆子結構的元兇,因為(wèi)V-Cut就是在原來(lái)一大(dà)張的闆材上(shàng)切出溝槽來(lái),所以V-Cut的地方就容易發生(shēng)變形。

2.1 壓合材料、結構、圖形對闆件變形的響分析

PCB闆由芯闆和(hé)半固化片以及外層銅箔壓合而成,其中芯闆與銅箔在壓合時(shí)受熱變形,變形量取決于兩種材料的熱膨脹系數(shù)(CTE);

銅箔的熱膨脹系數(shù)(CTE)為(wèi)17X10-6左右;

而普通(tōng)FR-4基材在Tg點下Z向CTE為(wèi)(50~70)X10-6;

TG點以上(shàng)為(wèi)(250~350)X10-6,X向CTE由于玻璃布存在,一般與銅箔類似。

關于TG點的注釋:

高(gāo)Tg印制(zhì)闆當溫度升高(gāo)到某一區(qū)域時(shí),基闆将由"玻璃态”轉變為(wèi)“橡膠态”,此時(shí)的溫度 稱為(wèi)該闆的玻璃化溫度(Tg)。也就是說,Tg是基材保持剛性的最高(gāo)溫度(℃)。也就是說普通(tōng)PCB基闆材料在高(gāo)溫下,不但(dàn)産生(shēng)軟化、變形、熔融等現象,同時(shí)還(hái)表現在機械、電(diàn)氣特性的急劇(jù)下降。

一般Tg的闆材為(wèi)130度以上(shàng),高(gāo)Tg一般大(dà)于170度,中等Tg約大(dà)于150度。

通(tōng)常Tg≥170℃的PCB印制(zhì)闆,稱作(zuò)高(gāo)Tg印制(zhì)闆。

基闆的Tg提高(gāo)了,印制(zhì)闆的耐熱性、耐潮濕性、耐化學性、耐穩定性等特征都會(huì)提高(gāo)和(hé)改善。TG值越高(gāo),闆材的耐溫度性能越好 ,尤其在無鉛制(zhì)程中,高(gāo)Tg應用比較多(duō)。

高(gāo)Tg指的是高(gāo)耐熱性。随着電(diàn)子工業的飛躍發展,特别是以計(jì)算(suàn)機為(wèi)代表的電(diàn)子産品,向着高(gāo)功能化、高(gāo)多(duō)層化發展,需要PCB基闆材料的更高(gāo)的耐熱性作(zuò)為(wèi)重要的保證。以SMT、CMT為(wèi)代表的高(gāo)密度安裝技(jì)術(shù)的出現和(hé)發展,使PCB在小(xiǎo)孔徑、精細線路化、薄型化方面,越來(lái)越離不開(kāi)基闆高(gāo)耐熱性的支持。

所以一般的FR-4與高(gāo)Tg的FR-4的區(qū)别:是在熱态下,特别是在吸濕後受熱下,其材料的機械強度、尺寸穩定性、粘接性、吸水(shuǐ)性、熱分解性、熱膨脹性等各種情況存在差異,高(gāo)Tg産品明(míng)顯要好于普通(tōng)的PCB基闆材料。

其中做(zuò)好內(nèi)層圖形的芯闆的膨脹由于圖形分布與芯闆厚度或者材料特性不同而不同,當圖形分布與芯闆厚度或者材料特性不同而不同,當圖形分布比較均勻,材料類型一緻,不會(huì)産生(shēng)變形。當PCB闆層壓結構存在不對稱或者圖形分布不均勻時(shí)會(huì)導緻不同芯闆的CTE差異較大(dà),從而在壓合過程中産生(shēng)變形。其變形機理(lǐ)可(kě)通(tōng)過以下原理(lǐ)解釋。

假設有(yǒu)兩種CTE相差較大(dà)的芯闆通(tōng)過半固化片壓合在一起,其中A芯闆CTE為(wèi)1.5x10-5/℃,芯闆長度均為(wèi)1000mm。在壓合過程作(zuò)為(wèi)粘結片的半固化片,則經過軟化、流動并填充圖形、固化三個(gè)階段将兩張芯闆粘合在一起。

一般情況下,材料從90℃左右開(kāi)始流動,并在達到TG點以上(shàng)開(kāi)始交聯固化,在固化之前半固化片為(wèi)自由狀态,此時(shí)芯闆和(hé)銅箔處在受熱後自由膨脹狀态,其變形量可(kě)以通(tōng)過各自的CTE和(hé)溫度變化值得(de)到。

模拟壓合條件,溫度從30℃升至180℃,

此時(shí)兩種芯闆變形量分别為(wèi)

△LA=(180℃~30℃)x1.5x10-5m/℃X1000mm=2.25mm

△LB=(180℃~30℃)X2.5X10-5M/℃X1000mm=3.75mm

此時(shí)由于半固化尚在自由狀态,兩種芯闆一長一短(duǎn),互不幹涉,尚未發生(shēng)變形。

壓合時(shí)會(huì)在高(gāo)溫下保持一段時(shí)間(jiān),直到半固化完全固化,此時(shí)樹(shù)脂變成固化狀态,不能随意流動,兩種芯闆結合在一起.當溫度下降時(shí),如無層間(jiān)樹(shù)脂束縛,芯闆會(huì)回複至初始長度,并不會(huì)産生(shēng)變形,但(dàn)實際上(shàng)兩張芯闆在高(gāo)溫時(shí)已經被固化的樹(shù)脂粘合,在降溫過程中不能随意收縮,其中A芯闆應該收縮3.75mm,實際上(shàng)當收縮大(dà)于2.25mm時(shí)會(huì)受到A芯闆的阻礙,為(wèi)達成兩芯闆間(jiān)的受力平衡,B芯闆不能收縮到3.75mm,而A芯闆收縮會(huì)大(dà)于2.25mm,從而使整闆向B芯闆方向變曲。

根據上(shàng)述分析可(kě)知,PCB闆的層壓結構、材料類型已經圖形分布是否均勻,直接影(yǐng)響了不同芯闆以及銅箔之間(jiān)的CTE差異,在壓合過程中的漲縮差異會(huì)通(tōng)過半固化片的固片過程而被保留并最終形成PCB闆的變形。

四、PCB闆加工過程中引起的變形

PCB闆加工過程的變形原因非常複雜可(kě)分為(wèi)熱應力和(hé)機械應力兩種應力導緻。其中熱應力主要産生(shēng)于壓合過程中,機械應力主要産生(shēng)闆件堆放、搬運、烘烤過程中。下面按流程順序做(zuò)簡單討(tǎo)論。

覆銅闆來(lái)料:覆銅闆均為(wèi)雙面闆,結構對稱,無圖形,銅箔與玻璃布CTE相差無幾,所以在壓合過程中幾乎不會(huì)産生(shēng)因CTE不同引起的變形。但(dàn)是,覆銅闆壓機尺寸大(dà),熱盤不同區(qū)域存在溫差,會(huì)導緻壓合過程中不同區(qū)域樹(shù)脂固化速度和(hé)程度有(yǒu)細微差異,同時(shí)不同升溫速率下的動黏度也有(yǒu)較大(dà)差異,所以也會(huì)産生(shēng)由于固化過程差異帶來(lái)的局部應力。一般這種應力會(huì)在壓合後維持平衡,但(dàn)會(huì)在日後的加工中逐漸釋放産生(shēng)變形。

壓合:PCB壓合工序是産生(shēng)熱應力的主要流程,其中由于材料或結構不同産生(shēng)的變形見上(shàng)一節的分析。與覆銅闆壓合類似,也會(huì)産生(shēng)固化過程差異帶來(lái)的局部應力,PCB闆由于厚度更厚、圖形分布多(duō)樣、半固化片更多(duō)等原因,其熱應力也會(huì)比覆銅闆更多(duō)更難消除。而PCB闆中存在的應力,在後繼鑽孔、外形或者燒烤等流程中釋放,導緻闆件産生(shēng)變形。

阻焊、字符等烘烤流程:由于阻焊油墨固化時(shí)不能互相堆疊,所以PCB闆都會(huì)豎放在架子裏烘闆固化,阻焊溫度150℃左右,剛好超過中低(dī)Tg材料的Tg點,Tg點以上(shàng)樹(shù)脂為(wèi)高(gāo)彈态,闆件容易在自重或者烘箱強風作(zuò)用下變形。

熱風焊料整平:普通(tōng)闆熱風焊料整平時(shí)錫爐溫度為(wèi)225℃~265℃,時(shí)間(jiān)為(wèi)3S-6S。熱風溫度為(wèi)280℃~300℃.焊料整平時(shí)闆從室溫進錫爐,出爐後兩分鍾內(nèi)又進行(xíng)室溫的後處理(lǐ)水(shuǐ)洗。整個(gè)熱風焊料整平過程為(wèi)驟熱驟冷過程。由于電(diàn)路闆材料不同,結構又不均勻,在冷熱過程中必然會(huì)出現熱應力,導緻微觀應變和(hé)整體(tǐ)變形翹區(qū)。

存放:PCB闆在半成品階段的存放一般都堅插在架子中,架子松緊調整的不合适,或者存放過程中堆疊放闆等都會(huì)使闆件産生(shēng)機械變形。尤其對于2.0mm以下的薄闆影(yǐng)響更為(wèi)嚴重。

除以上(shàng)因素以外,影(yǐng)響PCB闆變形的因素還(hái)有(yǒu)很(hěn)多(duō)。

五、PCB闆翹曲變形的預防電(diàn)路闆翹曲對印制(zhì)電(diàn)路闆的制(zhì)作(zuò)影(yǐng)響是非常大(dà)的,翹曲也是電(diàn)路闆制(zhì)作(zuò)過程中的重要問題之一,裝上(shàng)元器(qì)件的闆子焊接後發生(shēng)彎曲,組件腳很(hěn)難整齊。闆子也無法裝到機箱或機內(nèi)的插座上(shàng),所以,電(diàn)路闆翹曲會(huì)影(yǐng)響到整個(gè)後序工藝的正常運作(zuò)。現階段印制(zhì)電(diàn)路闆已進入到表面安裝和(hé)芯片安裝的時(shí)代,工藝對電(diàn)路闆翹曲的要求可(kě)謂是越來(lái)越高(gāo)。所以我們要找到半路幫翹曲的原因。

1.工程設計(jì):印制(zhì)闆設計(jì)時(shí)應注意事項:A.層間(jiān)半固化片的排列應當對稱,例如六層闆,1~2和(hé)5~6層間(jiān)的厚度和(hé)半固化片的張數(shù)應當一緻,否則層壓後容易翹曲。 B.多(duō)層闆芯闆和(hé)半固化片應使用同一供應商的産品。C. 外層A面和(hé)B面的線路圖形面積應盡量接近。若A面為(wèi)大(dà)銅面,而B面僅走幾根線,這種印制(zhì)闆在蝕刻後就很(hěn)容易翹曲。如果兩面的線路面積相差太大(dà),可(kě)在稀的一面加一些(xiē)獨立的網格,以作(zuò)平衡。

2.下料前烘闆:覆銅闆下料前烘闆(150攝氏度,時(shí)間(jiān)8±2小(xiǎo)時(shí))目的是去除闆內(nèi)的水(shuǐ)分,同時(shí)使闆材內(nèi)的樹(shù)脂完全固化,進一步消除闆材中剩餘的應力,這對防止闆翹曲是有(yǒu)幫助的。目前,許多(duō)雙面、多(duō)層闆仍堅持下料前或後烘闆這一步驟。但(dàn)也有(yǒu)部分闆材廠例外,目前各PCB 廠烘闆的時(shí)間(jiān)規定也不一緻,從4-10小(xiǎo)時(shí)都有(yǒu),建議根據生(shēng)産的印制(zhì)闆的檔次和(hé)客戶對翹曲度的要求來(lái)決定。剪成拼闆後烘還(hái)是整塊大(dà)料烘後下料,二種方法都可(kě)行(xíng),建議剪料後烘闆。內(nèi)層闆亦應烘闆。

3.半固化片的經緯向:半固化片層壓後經向和(hé)緯向收縮率不一樣,下料和(hé)叠層時(shí)必須分清經向和(hé)緯向。否則,層壓後很(hěn)容易造成成品闆翹曲,即使加壓力烘闆亦很(hěn)難糾正。多(duō)層闆翹曲的原因,很(hěn)多(duō)就是層壓時(shí)半固化片的經緯向沒分清,亂叠放而造成的。如何區(qū)分經緯向?成卷的半固化片卷起的方向是經向,而寬度方向是緯向;對銅箔闆來(lái)說長邊時(shí)緯向,短(duǎn)邊是經向,如不能确定可(kě)向生(shēng)産商或供應商查詢。

4. 層壓後除應力 :多(duō)層闆在完成熱壓冷壓後取出,剪或銑掉毛邊,然後平放在烘箱內(nèi)150攝氏度烘4小(xiǎo)時(shí),以使闆內(nèi)的應力逐漸釋放并使樹(shù)脂完全固化,這一步驟不可(kě)省略。

5.薄闆電(diàn)鍍時(shí)需要拉直:0.4~0.6mm超薄多(duō)層闆作(zuò)闆面電(diàn)鍍和(hé)圖形電(diàn)鍍時(shí)應制(zhì)作(zuò)特殊的夾輥,在自動電(diàn)鍍線上(shàng)的飛巴上(shàng)夾上(shàng)薄闆後,用一條圓棍把整條飛巴上(shàng)的夾輥串起來(lái),從而拉直輥上(shàng)所有(yǒu)的闆子,這樣電(diàn)鍍後的闆子就不會(huì)變形。若無此措施,經電(diàn)鍍二三十微米的銅層後,薄闆會(huì)彎曲,而且難以補救。

6.熱風整平後闆子的冷卻:印制(zhì)闆熱風整平時(shí)經焊錫槽(約250攝氏度)的高(gāo)溫沖擊,取出後應放到平整的大(dà)理(lǐ)石或鋼闆上(shàng)自然冷卻,在送至後處理(lǐ)機作(zuò)清洗。這樣對闆子防翹曲很(hěn)有(yǒu)好處。有(yǒu)的工廠為(wèi)增強鉛錫表面的亮度,闆子熱風整平後馬上(shàng)投入冷水(shuǐ)中,幾秒(miǎo)鍾後取出在進行(xíng)後處理(lǐ),這種一熱一冷的沖擊,對某些(xiē)型号的闆子很(hěn)可(kě)能産生(shēng)翹曲,分層或起泡。另外設備上(shàng)可(kě)加裝氣浮床來(lái)進行(xíng)冷卻。

7.翹曲闆子的處理(lǐ):管理(lǐ)有(yǒu)序的工廠,印制(zhì)闆在最終檢驗時(shí)會(huì)作(zuò)100%的平整度檢查。凡不合格的闆子都将挑出來(lái),放到烘箱內(nèi),在150攝氏度及重壓下烘3~6小(xiǎo)時(shí),并在重壓下自然冷卻。然後卸壓把闆子取出,在作(zuò)平整度檢查,這樣可(kě)挽救部分闆子,有(yǒu)的闆子需作(zuò)二到三次的烘壓才能整平。上(shàng)海華堡代理(lǐ)的氣壓式闆翹反直機經上(shàng)海貝爾的使用在補救線路闆翹曲方面有(yǒu)十分好的效果。若以上(shàng)涉及的防翹曲的工藝措施不落實,部分闆子烘壓也沒用,隻能報廢。

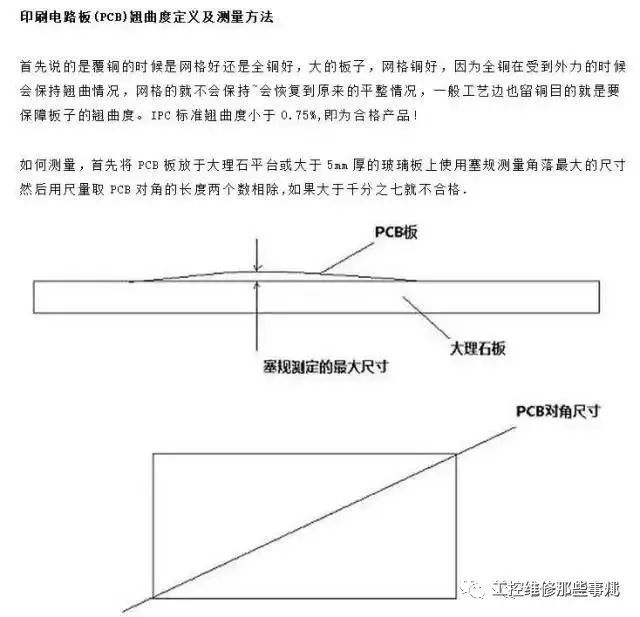

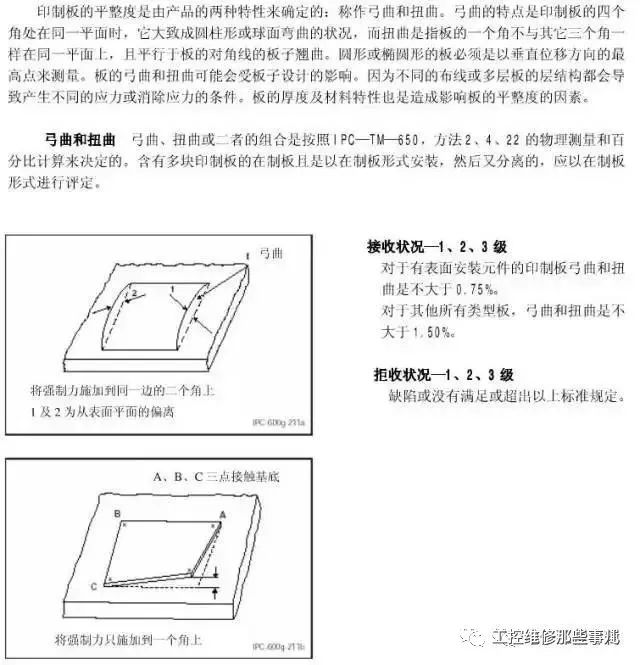

六、PCB闆翹曲變形的标準

PCB闆翹标準請(qǐng)參考IPC-A-600G 第2.11平整度标準: 對于表面安裝元件(如SMT貼裝)的印制(zhì)闆其扭曲和(hé)弓曲标準為(wèi)不大(dà)于0.75%,其它類型的闆為(wèi)不大(dà)于1.5%。 測試方法參考IPC-TM-650 2.4.22。