從PCB移除PBGA封裝

如何從印刷電(diàn)路闆 (PCB) 移除塑封球栅陣列封裝 (PBGA),ADI給出一套從PCB移除PBGA 封裝的建議返修程序。

PBGA是一種封裝形式,其主要區(qū)别性特征是利用焊球陣列來(lái)與基闆(如PCB)接觸。此特性使得(de)PBGA相對于其他引腳配置不同的封裝形式(如單列、雙列直插、四列型)有(yǒu)一個(gè)優勢,那(nà)就是能夠實現更高(gāo)的引腳密度。PBGA封裝內(nèi)部的互連通(tōng)過線焊或倒裝芯片技(jì)術(shù)實現。包含集成電(diàn)路的PBGA芯片封裝在塑封材料中。

圖1. PBGA器(qì)件示意圖PBGA器(qì)件返修将PBGA器(qì)件裝配到PCB上(shàng)之後,若發現缺陷,應當返修以移除不良器(qì)件,并換上(shàng)工作(zuò)正常的器(qì)件。移除器(qì)件之前,應加熱不良器(qì)件直至焊接接頭液化,以便于從電(diàn)路闆上(shàng)移除不良器(qì)件。

常規返修程序如下

❶ 準備闆子

❷ 移除器(qì)件

❸ 清潔PCB焊盤

❹ 塗敷焊膏

❺ 器(qì)件對齊和(hé)貼片

❻ 固定器(qì)件

❼ 檢查

具體(tǐ)介紹以上(shàng)7個(gè)步驟前,先來(lái)說說移除器(qì)件和(hé)分層該注意的事兒。

移除器(qì)件時(shí),可(kě)能會(huì)在PBGA和(hé)/或PCB上(shàng)産生(shēng)機械應力。應小(xiǎo)心移除不良器(qì)件,避免損傷PCB、鄰近器(qì)件及不良器(qì)件本身,尤其是若用戶打算(suàn)對不良器(qì)件進行(xíng)故障分析時(shí)。

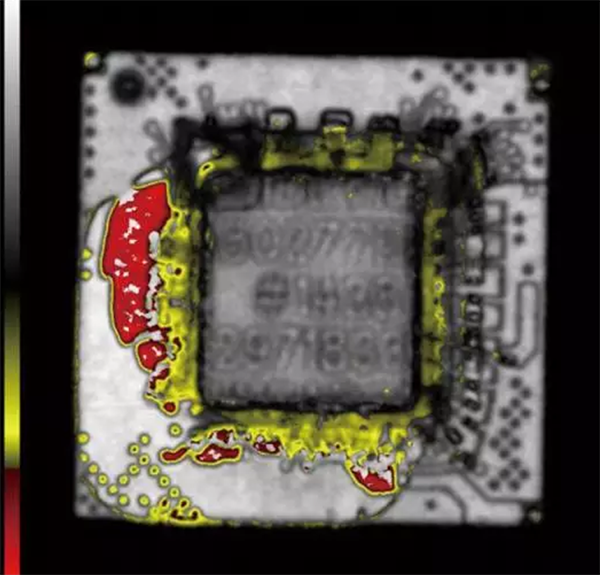

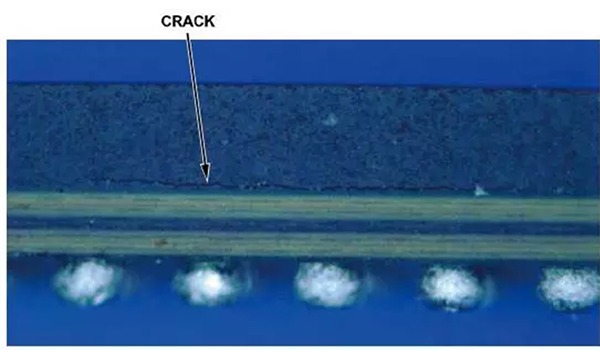

PBGA器(qì)件上(shàng)若有(yǒu)過大(dà)應力,例如将器(qì)件加熱到額定峰值溫度以上(shàng)或過度暴露于高(gāo)溫下,可(kě)能導緻封裝分層或外部物理(lǐ)損壞(參見圖2和(hé)圖3)。對于要做(zuò)進一步分析的器(qì)件,移除不當所引起的分層會(huì)加大(dà)找出真正故障機制(zhì)的難度。因此,為(wèi)了進行(xíng)有(yǒu)效的故障分析,妥善移除不良器(qì)件是十分必要的。

圖2. 過度加熱引起PBGA器(qì)件的基闆和(hé)塑封材料之間(jiān)分層 (通(tōng)過掃描聲學顯微鏡觀測)

圖3. 過度加熱導緻PBGA上(shàng)出現裂紋的低(dī)放大(dà)率圖像 (側視(shì)圖)準備闆子

強烈建議在返修開(kāi)始前對PCB組件進行(xíng)幹烘,以消除殘留水(shuǐ)分。若不消除,在回流期間(jiān),殘留水(shuǐ)分可(kě)能會(huì)因為(wèi)“爆米花(huā)效應”而損傷器(qì)件。在125°C下烘烤PCB組件至少(shǎo)4小(xiǎo)時(shí),隻要這些(xiē)條件不超過PCB上(shàng)其他器(qì)件的額定限值。如果這些(xiē)條件超過其他器(qì)件的額定限值,則應使用聯合行(xíng)業标準IPC/JEDEC J-STD-033中說明(míng)的備選烘烤條件。

移除器(qì)件

可(kě)使用不同的工具來(lái)移除器(qì)件。為(wèi)了移除器(qì)件,可(kě)能要加熱器(qì)件,直至焊料回流,然後在焊料仍處于液态時(shí)通(tōng)過機械手段移除器(qì)件。可(kě)編程熱空(kōng)氣返修系統可(kě)提供受控溫度和(hé)時(shí)間(jiān)設置。返修時(shí)應遵循器(qì)件裝配所用的溫度曲線。返修溫度不得(de)超過濕度靈敏度等級 (MSL) 标簽上(shàng)規定的峰值溫度。加熱時(shí)間(jiān)可(kě)以縮短(duǎn)(例如針對液化區(qū)),隻要實現了焊料完全回流即可(kě)。焊料回流區(qū)處于峰值溫度的時(shí)間(jiān)應小(xiǎo)于60秒(miǎo)。拾取工具的真空(kōng)壓力應小(xiǎo)于0.5 kg/cm2,以防器(qì)件在達到完全回流之前頂出,并且避免焊盤浮離。請(qǐng)勿再使用從PCB上(shàng)移除的器(qì)件。

控制(zhì)返修溫度以免損壞PBGA器(qì)件和(hé)PCB。應當考慮由于熱質量不同,相比基于引線框的封裝,例如标準外形集成電(diàn)路 (SOIC) 和(hé)引線框芯片級封裝 (LFCSP),PBGA的加熱速度可(kě)能更快。注意,用耐熱帶蓋住器(qì)件周圍的區(qū)域可(kě)提供進一步的保護。此外,建議加熱PCB下方以降低(dī)PCB上(shàng)下兩面的溫差,使闆彎曲最小(xiǎo)。

定義返修工具設置時(shí),應标定溫度曲線。首次返修特定器(qì)件時(shí),這種标定尤其重要。還(hái)需要利用不同的主體(tǐ)尺寸、焊料成分或不同的PCB材料、配置、尺寸和(hé)厚度對PBGA器(qì)件進行(xíng)标定,因為(wèi)它們可(kě)能有(yǒu)不同的熱質量值。

标定必須包括對溫度、時(shí)間(jiān)和(hé)設備工具的其他設置進行(xíng)監控(參見圖4)。應将熱電(diàn)偶裝配到闆組件的不同部分,如PBGA器(qì)件上(shàng)部和(hé)PCB上(shàng)部(參見圖5)。分析時(shí)間(jiān)和(hé)溫度曲線數(shù)據,從評估中獲得(de)器(qì)件移除的有(yǒu)效參數(shù)。

圖4. 器(qì)件移除評估的簡化流程圖

圖5. 器(qì)件移除标定設置示意圖清潔PCB焊盤

移除PBGA器(qì)件之後,PCB上(shàng)的焊盤會(huì)有(yǒu)過多(duō)的焊料,必須在安裝替換PBGA器(qì)件之前予以清理(lǐ)。焊盤清理(lǐ)可(kě)分為(wèi)兩步:

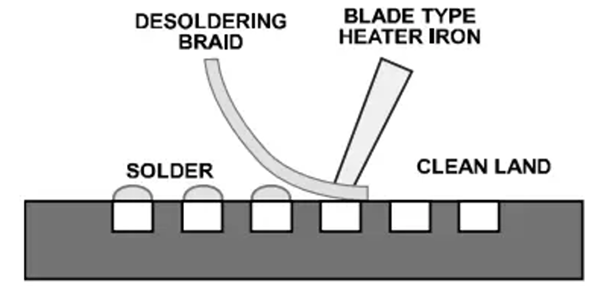

去錫。利用吸錫線和(hé)刀片型烙鐵(tiě)去除焊盤上(shàng)過多(duō)的焊料(參見圖6)。所選刀片的寬度應與器(qì)件占用的最大(dà)寬度相匹配。刀片溫度必須足夠低(dī),以避免損壞電(diàn)路闆。可(kě)将焊劑塗在焊盤上(shàng),然後用吸錫線和(hé)烙鐵(tiě)去除過多(duō)焊料。

圖6. PCB焊盤去錫清潔。在返修區(qū)域上(shàng)用清洗劑清潔,并用無絨布擦幹淨。使用的清洗劑取決于原始總成所用的焊膏類型。

塗敷焊膏

在将替換PBGA器(qì)件安裝到電(diàn)路闆上(shàng)之前應塗敷焊膏,目的是取代最初裝配電(diàn)路闆時(shí)塗敷的焊膏,從而保證PBGA焊接接頭的可(kě)靠性。給每個(gè)焊球塗敷的焊膏量必須一緻,以免在電(diàn)路闆上(shàng)安裝PBGA時(shí)發生(shēng)不共面問題。

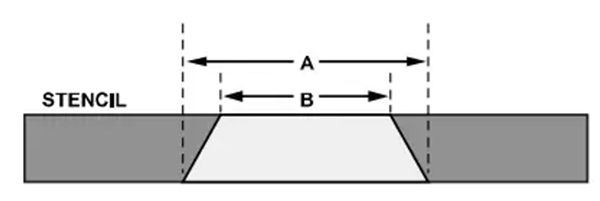

可(kě)利用模闆來(lái)将焊膏塗敷到PCB焊盤上(shàng)。模闆對齊精度是使回流焊錫處理(lǐ)保持均勻的關鍵。使用與電(diàn)路闆裝配相同的PBGA孔徑幾何圖形和(hé)模闆厚度。使用梯形孔徑(參見圖7)以确保焊膏均勻釋放并減少(shǎo)污點。

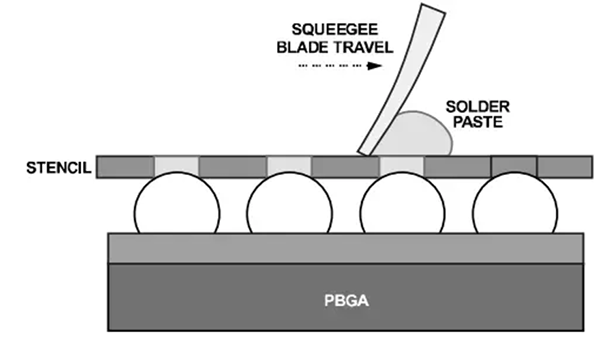

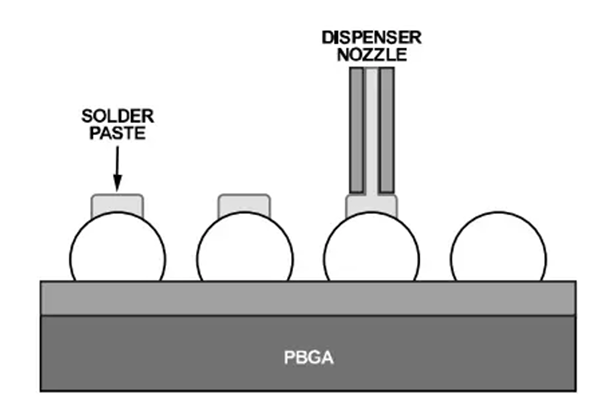

圖7. 模闆孔徑幾何圖形(A比B長)某些(xiē)情況下,利用模闆将焊膏均勻精确地塗敷在PCB焊盤上(shàng)可(kě)能不可(kě)行(xíng),尤其是對于器(qì)件密度高(gāo)或幾何空(kōng)間(jiān)緊張的電(diàn)路闆。這種情況下,應考慮将焊膏塗敷在器(qì)件底部的焊球上(shàng)。為(wèi)此,可(kě)利用模闆将焊膏塗敷在焊球上(shàng)端,或将焊膏分配給所有(yǒu)焊球(參見圖8和(hé)圖9)。可(kě)利用專門(mén)設計(jì)的夾具和(hé)/或返修設備來(lái)達到這一目的。

圖8. 焊膏模闆将焊膏印制(zhì)到焊球上(shàng)

圖9. 将焊膏分配到焊球上(shàng)器(qì)件對齊和(hé)貼片

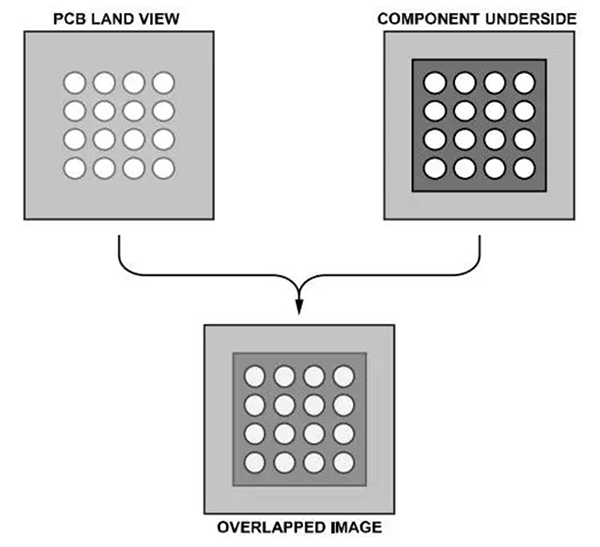

将器(qì)件精準貼放到電(diàn)路闆上(shàng)是很(hěn)重要的。帶分光束光學系統的貼片設備有(yǒu)助于PBGA和(hé)電(diàn)路闆的對齊。此類成像系統涉及到将PBGA焊球鏡像疊放在PCB焊盤鏡像上(shàng)(參見圖10)。貼片機必須具有(yǒu)支持用戶沿x軸和(hé)y軸進行(xíng)微調(包括旋轉)的能力。

圖10. 利用分光束光學系統對齊PCB和(hé)器(qì)件貼片精度取決于所用的設備或工藝。雖然PBGA封裝在回流焊過程中往往會(huì)自動對齊,但(dàn)應确保貼片偏差小(xiǎo)于 PCB焊盤寬度的50%。若對齊誤差過大(dà),焊料橋接可(kě)能引起電(diàn)氣短(duǎn)路。固定器(qì)件

因所有(yǒu)回流參數(shù)均經過優化,故應使用原始裝配過程中制(zhì)定的熱曲線。

檢查

回流之後,檢查裝配好的PBGA有(yǒu)無缺陷,如未對齊或受損等。利用X射線檢查有(yǒu)無問題,如焊料橋接和(hé)錫珠等。如有(yǒu)必要,執行(xíng)電(diàn)氣驗證測試以驗證器(qì)件功能正常。