PCB闆夾膜原因分析

随着PCB行(xíng)業迅速發展,PCB逐漸邁向高(gāo)精密細線路、小(xiǎo)孔徑、高(gāo)縱橫比(6:1-10:1)方向發展,孔銅要求20-25Um,其中DF線距≤4mil之闆,一般生(shēng)産PCB公司都存在電(diàn)鍍夾膜問題。夾膜會(huì)造成直接短(duǎn)路,影(yǐng)響PCB闆過AOI檢查的一次良率,嚴重夾膜或點數(shù)多(duō)不能修理(lǐ)直接導緻報廢。

PCB闆夾膜原理(lǐ)分析

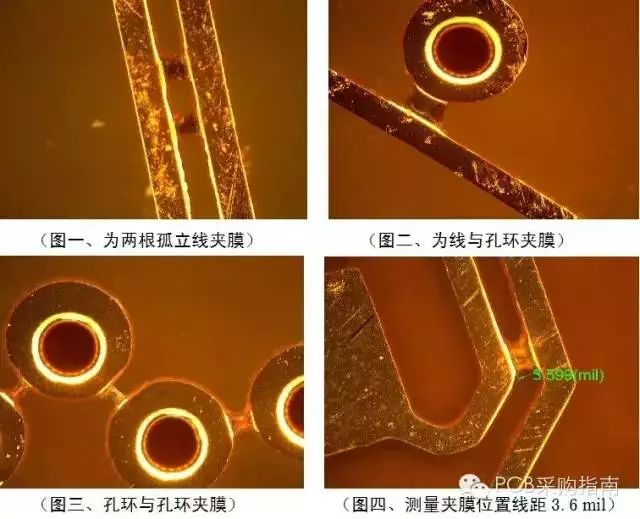

① 圖形電(diàn)鍍線路銅厚大(dà)于幹膜厚度會(huì)造成夾膜。(一般PCB廠所用幹膜厚度1.4mil)

② 圖形電(diàn)鍍線路銅厚加錫厚超過幹膜厚度可(kě)能會(huì)造成夾膜。

圖形電(diàn)鍍夾膜問題圖解說明(míng):

PCB闆夾膜原因分析

①圖形電(diàn)鍍電(diàn)流密度大(dà),鍍銅過厚。

②飛巴兩端未夾邊條,高(gāo)電(diàn)流區(qū)鍍厚夾膜。

③火(huǒ)牛故障比實際生(shēng)産闆設定電(diàn)流大(dà)。

④C/S面與S/S面挂反。

⑤間(jiān)距太小(xiǎo)2.5-3.5mil間(jiān)距之闆夾膜。

⑥電(diàn)流分布不均勻,鍍銅缸長時(shí)間(jiān)未清洗陽極。

⑦打錯電(diàn)流(輸錯型号或輸闆子錯面積)

⑧設備故障壞機PCB闆在銅缸保護電(diàn)流時(shí)間(jiān)太長。

⑨工程排版設計(jì)不合理(lǐ),工程提供圖形有(yǒu)效電(diàn)鍍面積有(yǒu)誤等。

⑩PCB闆線隙太小(xiǎo),高(gāo)難度闆線路圖形特殊易夾膜。

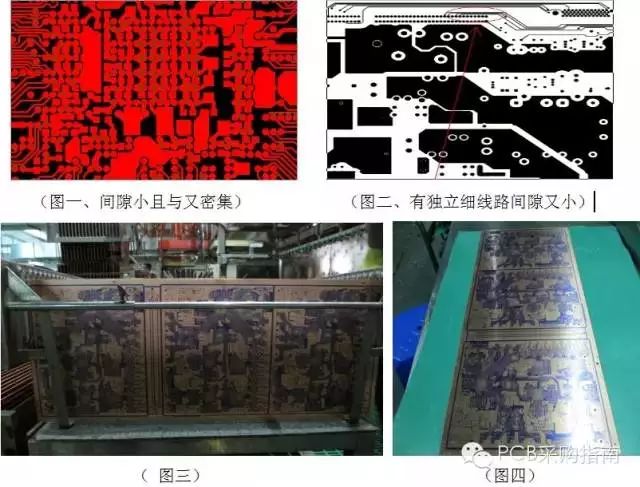

易夾膜闆圖片及照片

圖三與圖四,從實物闆照片可(kě)看出線路較密集,工程設計(jì)排版長寬比例相差較大(dà)不利電(diàn)流分布, D/F最小(xiǎo)線隙為(wèi)2.8mil(0.070mm),最小(xiǎo)孔為(wèi)0.25mm,闆厚:2.0mm,縱橫比8:1,孔銅要求>20Um以上(shàng)。屬于制(zhì)程難度闆。

線隙小(xiǎo)易夾膜闆電(diàn)鍍生(shēng)産控制(zhì)方法

1、FA:先試一飛巴闆飛巴兩端夾邊條,銅厚、線寬/線距、阻抗合格後,把一飛巴闆蝕刻完過AOI檢查,如發現有(yǒu)夾膜現象即時(shí)調整電(diàn)流重試FA。

2、褪膜:針對D/F線隙<4mil之闆,蝕刻褪膜速度适當調慢。

3、FA人(rén)員技(jì)能:易夾膜之闆出電(diàn)流指示時(shí)注意電(diàn)流密度評估,一般闆最小(xiǎo)線隙<3.5mil(0.088mm)之闆,圖電(diàn)鍍銅電(diàn)流密度控制(zhì)在≦12ASF不易産生(shēng)夾膜。

夾膜有(yǒu)效改善方案

1、降低(dī)圖電(diàn)電(diàn)流密度,适當延長鍍銅時(shí)間(jiān)。

2、把闆電(diàn)鍍銅厚适當加厚,适當降低(dī)圖電(diàn)鍍銅密度,相對減少(shǎo)圖形電(diàn)鍍銅厚度。

3、壓闆底銅厚由0.5OZ改為(wèi)1/3OZ底銅壓闆。把闆電(diàn)鍍銅厚加厚10Um左右,降低(dī)圖電(diàn)電(diàn)流密度,減少(shǎo)圖形電(diàn)鍍銅厚度。

4、針對間(jiān)距<4mil之闆采購1.8-2.0mil幹膜試用生(shēng)産。

5、其他方案如改排版設計(jì)、修改補償、移線隙、削孔環及PAD也可(kě)相對減少(shǎo)夾膜的産生(shēng)。

做(zuò)圖形電(diàn)鍍不同于整闆電(diàn)鍍,主要差異在于要電(diàn)鍍各種型号闆的線路圖形,有(yǒu)的闆線路圖形本身分布不均勻,除了細密的線寬線距外,還(hái)有(yǒu)稀疏、幾根孤立線、獨立孔各種特别的線路圖形。故筆者更傾向于用FA(電(diàn)流指示)技(jì)能來(lái)解決或預防鍍厚夾膜問題。改善動作(zuò)幅度小(xiǎo)見效快,預防效果明(míng)顯。